သင့်အတွေ့အကြုံကို မြှင့်တင်ရန် ကျွန်ုပ်တို့သည် ကွတ်ကီးများကို အသုံးပြုပါသည်။ဤဆိုက်ကို ဆက်လက်ရှာဖွေခြင်းဖြင့်၊ သင်သည် ကျွန်ုပ်တို့၏ ကွတ်ကီးများကို အသုံးပြုခြင်းကို သဘောတူပါသည်။နောက်ထပ်အချက်အလက်များ။

သင့်အတွေ့အကြုံကို မြှင့်တင်ရန် ကျွန်ုပ်တို့သည် ကွတ်ကီးများကို အသုံးပြုပါသည်။ဤဆိုက်ကို ဆက်လက်ရှာဖွေခြင်းဖြင့်၊ သင်သည် ကျွန်ုပ်တို့၏ ကွတ်ကီးများကို အသုံးပြုခြင်းကို သဘောတူပါသည်။နောက်ထပ်အချက်အလက်များ။

Additive manufacturing (AM) သည် တစ်ကြိမ်လျှင် အလွန်ပါးလွှာသော အလွှာတစ်ခုနှင့် သုံးဖက်မြင် အရာဝတ္ထုများကို ဖန်တီးခြင်းတွင် ပါဝင်ပြီး ၎င်းကို သမားရိုးကျ စက်ယန္တရားများထက် ပိုစျေးကြီးစေသည်။သို့သော်၊ တပ်ဆင်မှုလုပ်ငန်းစဉ်တွင်ထည့်သွင်းထားသောအမှုန့်၏အနည်းငယ်သာအစိတ်အပိုင်းကိုအစိတ်အပိုင်းထဲသို့ရောက်ရှိသည်။ကျန်တာတွေ အရည်ပျော်မသွားတဲ့အတွက် ပြန်သုံးလို့ရပါတယ်။ဆန့်ကျင်ဘက်အားဖြင့်၊ အရာဝတ္တုကို ရှေးရိုးဆန်စွာ ဖန်တီးထားလျှင် ကြိတ်ခွဲခြင်းနှင့် စက်ဖြင့် ဖယ်ရှားခြင်းတို့သည် များသောအားဖြင့် လိုအပ်ပါသည်။

အမှုန့်၏ဝိသေသလက္ခဏာများသည်စက်၏ဘောင်များကိုဆုံးဖြတ်ပြီး ဦးစွာထည့်သွင်းစဉ်းစားရပါမည်။မကြေညက်သောအမှုန့်များသည် ညစ်ညမ်းနေပြီး ပြန်လည်အသုံးပြု၍မရသောကြောင့် AM ၏ကုန်ကျစရိတ်မှာ စီးပွားပျက်မည်ဖြစ်သည်။အမှုန့်များပျက်စီးခြင်းသည် ထုတ်ကုန်၏ ဓာတုဗေဒပြုပြင်မွမ်းမံခြင်းနှင့် အသွင်သဏ္ဍာန်နှင့် အမှုန်အရွယ်အစားဖြန့်ဖြူးခြင်းကဲ့သို့သော စက်ပိုင်းဆိုင်ရာဂုဏ်သတ္တိများ ပြောင်းလဲမှုတို့ဖြစ်သည်။

ပထမကိစ္စတွင်၊ အဓိကတာဝန်မှာ သန့်စင်သောသတ္တုစပ်များပါရှိသော အစိုင်အခဲဖွဲ့စည်းပုံများကို ဖန်တီးရန်ဖြစ်သည်၊ ထို့ကြောင့်၊ ဥပမာအားဖြင့်၊ အောက်ဆိုဒ် သို့မဟုတ် နိုက်ထရိုက်များဖြင့် အမှုန့်များကို ညစ်ညမ်းစေခြင်းမှ ရှောင်ကြဉ်ရန် လိုအပ်ပါသည်။နောက်ဆုံးအခြေအနေတွင်၊ ဤကန့်သတ်ချက်များသည် ပျော့ပျောင်းမှုနှင့် ပျံ့နှံ့နိုင်မှုတို့နှင့် ဆက်စပ်နေသည်။ထို့ကြောင့်၊ အမှုန့်၏ ဂုဏ်သတ္တိများ ပြောင်းလဲမှု တစ်စုံတစ်ရာသည် ထုတ်ကုန်၏ တစ်ပြေးညီ မဟုတ်သော ဖြန့်ဖြူးမှုကို ဖြစ်ပေါ်စေနိုင်သည်။

မကြာသေးမီက ထုတ်ဝေမှုများမှ အချက်အလက်များအရ ရှေးရိုးစီးဆင်းမှုမီတာများသည် အမှုန့်အိပ်ရာဝင် ပေါင်းထည့်ပစ္စည်းများ ထုတ်လုပ်ခြင်းတွင် အမှုန့်စီးဆင်းနိုင်မှုဆိုင်ရာ လုံလောက်သော အချက်အလက်ကို မပေးနိုင်ကြောင်း ဖော်ပြသည်။ကုန်ကြမ်း (သို့မဟုတ်) အမှုန့်များ၏ လက္ခဏာရပ်များနှင့် ပတ်သက်၍ ဈေးကွက်တွင် ဤလိုအပ်ချက်ကို ဖြည့်ဆည်းပေးနိုင်သော သင့်လျော်သော တိုင်းတာမှုနည်းလမ်းများစွာ ရှိပါသည်။ဖိအားအခြေအနေနှင့် အမှုန့်စီးဆင်းမှုအကွက်သည် တိုင်းတာခြင်းဆဲလ်အတွင်းနှင့် လုပ်ငန်းစဉ်တွင် တူညီရပါမည်။ဖိသိပ်ထားသောဝန်များရှိနေခြင်းသည် ရှတ်ဆဲလ်စမ်းသပ်ကိရိယာများနှင့် ဂန္တဝင် rheometers များရှိ AM စက်များတွင် အသုံးပြုသည့် အခမဲ့မျက်နှာပြင်စီးဆင်းမှုနှင့် သဟဇာတမဖြစ်ပါ။

GranuTools သည် ပေါင်းထည့်ထုတ်လုပ်ခြင်းတွင် အမှုန့်သွင်ပြင်လက္ခဏာအတွက် အလုပ်အသွားအလာများကို တီထွင်ခဲ့သည်။ကျွန်ုပ်တို့၏ အဓိကရည်ရွယ်ချက်မှာ တိကျသောလုပ်ငန်းစဉ်ပုံစံရေးဆွဲရန်အတွက် ဂျီသြမေတြီတစ်ခုလျှင် ကိရိယာတစ်ခုရှိရန်ဖြစ်ပြီး၊ ဤလုပ်ငန်းအသွားအလာကို ပုံနှိပ်ခြင်းများစွာမှတစ်ဆင့် အမှုန့်အရည်အသွေး၏ဆင့်ကဲဖြစ်စဉ်ကို နားလည်ပြီး ခြေရာခံရန်အတွက် အသုံးပြုခဲ့သည်။စံချိန်မီ အလူမီနီယံသတ္တုစပ် (AlSi10Mg) အများအပြားကို မတူညီသော အပူဝန်များ (100 မှ 200°C) တွင် မတူညီသောကြာချိန်များအတွက် ရွေးချယ်ထားသည်။

အမှုန့်၏ အားသွင်းနိုင်စွမ်းကို ခွဲခြမ်းစိတ်ဖြာခြင်းဖြင့် အပူချိန်ကျဆင်းမှုကို ထိန်းချုပ်နိုင်သည်။အမှုန့်များကို စီးဆင်းနိုင်မှု (GranuDrum တူရိယာ)၊ ထုပ်ပိုးမှုဆိုင်ရာ kinetics (GranuPack တူရိယာ) နှင့် electrostatic အပြုအမူ (GranuCharge တူရိယာ) အတွက် ခွဲခြမ်းစိတ်ဖြာခဲ့သည်။ပေါင်းစည်းမှုနှင့် ထုပ်ပိုးမှုဆိုင်ရာ အရွေ့တိုင်းတာမှုများကို အောက်ပါအမှုန့်အစုအဝေးအတွက် ရနိုင်ပါသည်။

လွယ်ကူစွာ ပြန့်နှံ့သွားသော အမှုန့်များသည် ပေါင်းစည်းမှု အညွှန်းကိန်း နည်းပါးသည်ကို ခံစားရမည်ဖြစ်ပြီး အမြန်ဖြည့်စွမ်းနိုင်သော အမှုန့်များသည် ဖြည့်ရခက်သည့် ထုတ်ကုန်များနှင့် နှိုင်းယှဉ်ပါက စက်ပိုင်းဆိုင်ရာ အစိတ်အပိုင်းများကို ပိုမို၍ စိုစွတ်မှုနည်းပါးစေသည်။

ကျွန်ုပ်တို့၏ဓာတ်ခွဲခန်းတွင် လပေါင်းများစွာ သိမ်းဆည်းထားသော အလူမီနီယံအလွိုင်းမှုန့် (AlSi10Mg) သုံးမျိုး၊ မတူညီသော အမှုန်အမွှားအရွယ်အစား ဖြန့်ဖြူးမှုများနှင့် ဤနေရာတွင် နမူနာ A, B နှင့် C အဖြစ်ရည်ညွှန်းထားသည့် 316L သံမဏိနမူနာတစ်ခုကို ရွေးချယ်ခဲ့သည်။နမူနာများ၏ လက္ခဏာများသည် အခြားသူများနှင့် ကွဲပြားနိုင်သည်။ထုတ်လုပ်သူများ။အမှုန်အမွှား အရွယ်အစား ဖြန့်ဖြူးမှုကို လေဆာရောင်ခြည်ဖြာထွက်မှု/ISO 13320 ဖြင့် တိုင်းတာသည်။

စက်၏ ကန့်သတ်ချက်များကို ထိန်းချုပ်ထားသောကြောင့် အမှုန့်များ၏ ဂုဏ်သတ္တိများကို ဦးစွာ ထည့်သွင်းစဉ်းစားရမည်ဖြစ်ပြီး အရည်ကျိုထားသော အမှုန့်များကို ညစ်ညမ်းစေကာ ပြန်လည်အသုံးပြု၍မရဟု ယူဆပါက ပေါင်းထည့်ထုတ်လုပ်ခြင်း၏ ကုန်ကျစရိတ်သည် ကျွန်ုပ်တို့လိုသလောက် သက်သာမည်မဟုတ်ပါ။ထို့ကြောင့်၊ အမှုန့်စီးဆင်းမှု၊ ထုပ်ပိုးမှုဆိုင်ရာ kinetics နှင့် electrostatics တို့ကို ကန့်သတ်ချက်သုံးခုကို စုံစမ်းစစ်ဆေးမည်ဖြစ်သည်။

ပြန့်ပွားနိုင်မှုသည် ပြန်လည်မွမ်းမံခြင်းလုပ်ဆောင်ပြီးနောက် အမှုန့်အလွှာ၏ တူညီမှုနှင့် "ချောမွေ့မှု" တို့နှင့် ဆက်စပ်နေသည်။ချောမွေ့သောမျက်နှာပြင်များသည် ပုံနှိပ်ရန်ပိုမိုလွယ်ကူပြီး ကပ်တွယ်မှုအညွှန်းကိန်းတိုင်းတာခြင်းဖြင့် GranuDrum tool ဖြင့် စစ်ဆေးနိုင်သောကြောင့် ၎င်းသည် အလွန်အရေးကြီးပါသည်။

ချွေးပေါက်များသည် ပစ္စည်းတစ်ခုတွင် အားနည်းသောအချက်များဖြစ်သောကြောင့် ၎င်းတို့သည် အက်ကြောင်းများဖြစ်ပေါ်လာနိုင်သည်။လျင်မြန်သော ထုပ်ပိုးမှုအမှုန့်များသည် စိမ့်ဝင်မှုနည်းသောကြောင့် ထုပ်ပိုးမှုဒိုင်းနမစ်သည် ဒုတိယအရေးကြီးသော ကန့်သတ်ဘောင်ဖြစ်သည်။ဤအပြုအမူကို n1/2 တန်ဖိုးဖြင့် GranuPack ဖြင့် တိုင်းတာထားသည်။

အမှုန့်ထဲတွင် လျှပ်စစ်ဓာတ်အား ပါ၀င်မှု သည် ပေါင်းစည်းမှု ဖြစ်ပေါ်စေသည့် ပေါင်းစပ် စွမ်းအားကို ဖန်တီးပေးသည်။GranuCharge သည် စီးဆင်းနေစဉ်အတွင်း ရွေးချယ်ထားသော ပစ္စည်းတစ်ခုနှင့် ထိတွေ့သောအခါ လျှပ်စစ်ဓာတ်အားအား ထုတ်လွှတ်ရန် အမှုန့်တစ်ခု၏ စွမ်းရည်ကို တိုင်းတာသည်။

လုပ်ဆောင်နေစဉ်အတွင်း၊ GranuCharge သည် AM တွင် အလွှာဖွဲ့စည်းခြင်းကဲ့သို့သော စီးဆင်းမှုယိုယွင်းမှုကို ခန့်မှန်းနိုင်သည်။ထို့ကြောင့် ရရှိသောတိုင်းတာမှုများသည် အစေ့မျက်နှာပြင်၏အခြေအနေ (ဓာတ်တိုးမှု၊ ညစ်ညမ်းမှုနှင့် ကြမ်းတမ်းမှု) တို့ကို အလွန်ထိခိုက်လွယ်သည်။ပြန်လည်ရယူထားသော အမှုန့်၏ အိုမင်းရင့်ရော်မှုကို တိကျစွာ (±0.5 nC) ဖြင့် တိုင်းတာနိုင်သည်။

GranuDrum သည် လှည့်နေသော ဒရမ်၏ နိယာမအပေါ် အခြေခံထားပြီး အမှုန့်တစ်ခု၏ စီးဆင်းနိုင်မှုကို တိုင်းတာရန်အတွက် ပရိုဂရမ်နည်းလမ်းတစ်ခုဖြစ်သည်။ဖောက်ထွင်းမြင်ရသော ဘေးဘက်နံရံများပါသော အလျားလိုက် ဆလင်ဒါတွင် အမှုန့်နမူနာ၏ ထက်ဝက်ပါရှိသည်။ဒရမ်သည် ၎င်း၏ဝင်ရိုးတစ်ဝိုက်တွင် ထောင့်ကွေးအမြန်နှုန်း 2 မှ 60 rpm ဖြင့် လှည့်ပတ်ကာ CCD ကင်မရာသည် ဓာတ်ပုံများရိုက်ယူသည် (1 စက္ကန့်ကြားကာလတွင် ပုံ 30 မှ 100 အထိ)။အစွန်းထောက်လှမ်းခြင်းဆိုင်ရာ အယ်လဂိုရီသမ်ကို အသုံးပြု၍ ပုံတစ်ပုံချင်းစီတွင် လေ/အမှုန့်မျက်နှာပြင်ကို ခွဲခြားသတ်မှတ်ထားသည်။

အင်တာဖေ့စ်၏ ပျှမ်းမျှအနေအထားနှင့် ဤပျမ်းမျှအနေအထားဝန်းကျင်ရှိ တုန်လှုပ်မှုများကို တွက်ချက်ပါ။လည်ပတ်မှုအမြန်နှုန်းတစ်ခုစီအတွက်၊ flow angle (သို့မဟုတ် "dynamic angle of repose") αf ကို ပျမ်းမျှ interface အနေအထားမှ တွက်ချက်ပြီး interparticle bonding ကိုရည်ညွှန်းသော ရွေ့လျားနေသော adhesion အညွှန်းကိန်း σf ကို မျက်နှာပြင်အတက်အကျများမှ ခွဲခြမ်းစိတ်ဖြာပါသည်။

စီးဆင်းမှုထောင့်အား ကန့်သတ်ချက်များ အများအပြားဖြင့် လွှမ်းမိုးထားသည်- အမှုန်များ၊ ပုံသဏ္ဍာန်နှင့် ပေါင်းစည်းမှု (ဗန်ဒါဝါးလ်၊ လျှပ်စစ်စတိတ်နှင့် သွေးကြောမျှင် အင်အားစုများ) အကြား ပွတ်တိုက်မှု။ပေါင်းစည်းထားသော အမှုန့်များသည် ဆက်တိုက်စီးဆင်းမှုကို ဖြစ်ပေါ်စေပြီး ပေါင်းစပ်မဟုတ်သော အမှုန့်များသည် ပုံမှန်စီးဆင်းမှုကို ဖြစ်ပေါ်စေသည်။flow angle αf ၏သေးငယ်သောတန်ဖိုးများသည် ကောင်းမွန်သောစီးဆင်းမှုဂုဏ်သတ္တိများနှင့် ကိုက်ညီပါသည်။သုညနှင့်နီးစပ်သော ဒိုင်းနမစ် adhesion အညွှန်းကိန်းသည် ပေါင်းစည်းမှုမရှိသော အမှုန့်နှင့် သက်ဆိုင်သည်၊ ထို့ကြောင့် အမှုန့်၏ ကပ်ငြိမှု တိုးလာသည်နှင့်အမျှ ကပ်ခွာမှုညွှန်းကိန်းသည် တိုးလာပါသည်။

GranuDrum သည် စီးဆင်းနေစဉ်အတွင်း အမှုန့်၏ လေဝင်လေထွက်နှင့် ပထမနှင်းပြိုမှု၏ထောင့်ကို တိုင်းတာနိုင်သည့်အပြင် လည်ပတ်မှုအမြန်နှုန်းပေါ်မူတည်၍ adhesion အညွှန်း σf နှင့် flow angle αf ကို တိုင်းတာနိုင်သည်။

GranuPack အစုလိုက်သိပ်သည်းဆ၊ နှိပ်သိပ်သည်းဆနှင့် Hausner အချိုးတိုင်းတာခြင်း (“ထိတွေ့စမ်းသပ်မှုများ” ဟုလည်းခေါ်သည်) သည် တိုင်းတာရလွယ်ကူပြီး မြန်ဆန်သောကြောင့် အမှုန့်ပုံစံခွဲခြားခြင်းတွင် အလွန်ရေပန်းစားပါသည်။အမှုန့်၏သိပ်သည်းဆနှင့် ၎င်း၏သိပ်သည်းဆကို တိုးမြှင့်နိုင်မှုသည် သိုလှောင်မှု၊ သယ်ယူပို့ဆောင်ရေး၊ စုစည်းမှုစသည်ဖြင့် သိုလှောင်မှုကာလအတွင်း အရေးကြီးသော ကန့်သတ်ချက်များဖြစ်သည်။ အကြံပြုထားသော လုပ်ထုံးလုပ်နည်းကို Pharmacopoeia တွင် ဖော်ပြထားပါသည်။

ဤရိုးရှင်းသောစမ်းသပ်မှုတွင်အဓိကအားနည်းချက်သုံးခုရှိသည်။တိုင်းတာမှုများသည် အော်ပရေတာမူတည်ပြီး ဖြည့်သွင်းသည့်နည်းလမ်းသည် ကနဦးအမှုန့်ထုထည်အပေါ် သက်ရောက်မှုရှိသည်။ထုထည်၏ အမြင်အာရုံ တိုင်းတာမှုများသည် ရလဒ်များတွင် ဆိုးရွားသော အမှားအယွင်းများကို ဖြစ်စေနိုင်သည်။စမ်းသပ်မှု၏ ရိုးရှင်းမှုကြောင့် ကနဦးနှင့် နောက်ဆုံးအတိုင်းအတာများအကြား စုစည်းမှုဒိုင်းနမစ်များကို လျစ်လျူရှုခဲ့ပါသည်။

စဉ်ဆက်မပြတ် ထွက်ပေါက်ထဲသို့ ကျွေးသော အမှုန့်များ၏ အပြုအမူကို အလိုအလျောက် စက်ကိရိယာများ အသုံးပြု၍ ခွဲခြမ်းစိတ်ဖြာခဲ့သည်။n ကိုနှိပ်ပြီးနောက် Hausner coefficient Hr၊ ကနဦးသိပ်သည်းဆ ρ(0) နှင့် နောက်ဆုံးသိပ်သည်းဆ ρ(n) ကို တိကျစွာတိုင်းတာပါ။

နှိပ်ခြင်းအရေအတွက်ကို အများအားဖြင့် n=500 ဖြင့် သတ်မှတ်သည်။GranuPack သည် နောက်ဆုံးပေါ် ဒိုင်းနမစ်သုတေသနအပေါ်အခြေခံ၍ အလိုအလျောက်နှင့်အဆင့်မြင့်သော နှိပ်သိပ်သည်းဆတိုင်းတာမှုတစ်ခုဖြစ်သည်။

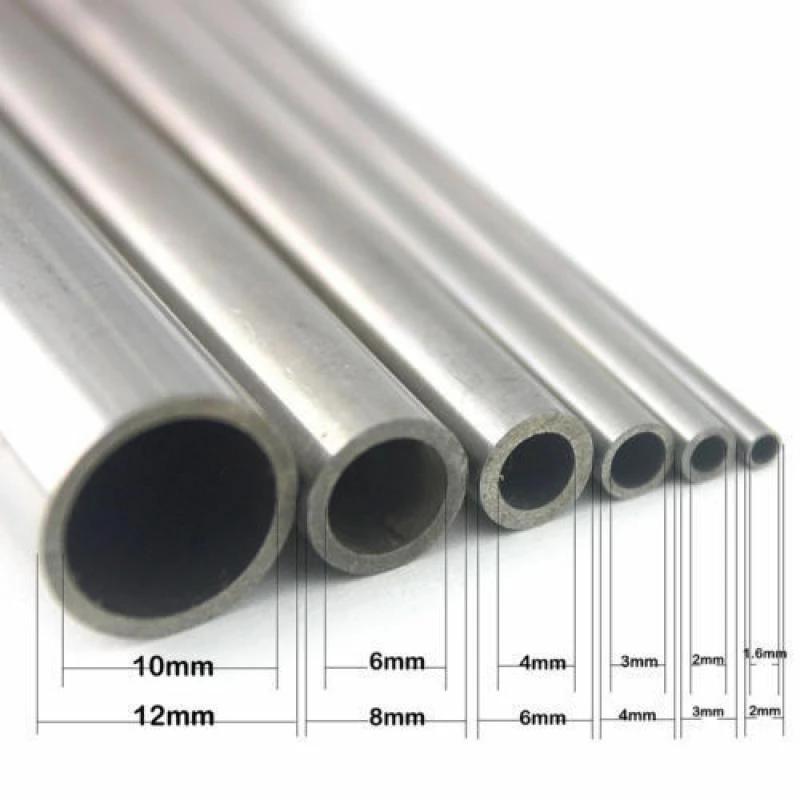

အခြားအညွှန်းများကို သုံးနိုင်သော်လည်း ၎င်းတို့ကို ဤနေရာတွင် စာရင်းမသွင်းပါ။အမှုန့်ကို သတ္တုပြွန်များတွင် ထားရှိကာ ပြင်းထန်သော အလိုအလျောက် စတင်ခြင်းလုပ်ငန်းစဉ်ကို ဖြတ်သန်းသည်။ဒိုင်းနမစ်ပါရာမီတာ n1/2 နှင့် အမြင့်ဆုံးသိပ်သည်းဆအား ρ(∞) ၏ ပေါင်းထည့်ခြင်းကို compaction curve မှ ယူသည်။

ပျော့ပျောင်းသော အခေါင်းပေါက် ဆလင်ဒါတစ်ခုသည် အမှုန့်ကုတင်၏ အပေါ်ဘက်တွင် ထိုင်ကာ အမှုန့်/လေထုမျက်နှာပြင် အဆင့်ကို ထိန်းထားရန်။အမှုန့်နမူနာပါရှိသောပြွန်သည် ပုံသေအမြင့် ∆Z သို့တက်ပြီး ∆Z = 1 မီလီမီတာ သို့မဟုတ် ∆Z = 3 မီလီမီတာတွင် ပုံသေသတ်မှတ်ထားသော အမြင့်သို့ လွတ်လွတ်လပ်လပ် ကျရောက်သည်၊ သက်ရောက်မှုတစ်ခုစီတိုင်းပြီးနောက် အလိုအလျောက်တိုင်းတာသည်။အမြင့်အားဖြင့်၊ သင်သည် pile ၏ volume V ကိုတွက်ချက်နိုင်သည်။

သိပ်သည်းဆသည် အမှုန့်အလွှာ၏ ထုထည် m နှင့် ထုထည် V အချိုးဖြစ်သည်။အမှုန့်ဒြပ်ထု m ကိုသိရပြီး၊ တစ်ခုချင်းစီထုတ်ပြီးနောက်သိပ်သည်းဆ ρ ကိုသက်ရောက်သည်။

Hausner coefficient Hr သည် compaction rate နှင့်ဆက်စပ်ပြီး Hr = ρ(500) / ρ(0)၊ ρ(0) သည် ကနဦးအစုလိုက်သိပ်သည်းဆဖြစ်ပြီး ρ(500) သည် 500 ပြီးနောက် တွက်ချက်ထားသော ပုတ်သိပ်သည်းဆကို ညီမျှခြင်းဖြင့် ပိုင်းခြားထားသည်။ အပုတ်များGranuPack နည်းလမ်းကို အသုံးပြု၍ ရလဒ်များကို အမှုန့်အနည်းငယ် (များသောအားဖြင့် 35 ml) ဖြင့် ပြန်လည်ထုတ်လုပ်နိုင်သည်။

အမှုန့်၏ ဂုဏ်သတ္တိများနှင့် စက်ပစ္စည်းကို ပြုလုပ်သည့် ပစ္စည်း၏ သဘောသဘာဝများသည် အဓိက ကန့်သတ်ချက်များဖြစ်သည်။စီးဆင်းမှုအတွင်း၊ အမှုန့်အတွင်းတွင် လျှပ်စစ်ဓာတ်အားကို ထုတ်ပေးပြီး ယင်းအားသွင်းမှုများသည် triboelectric သက်ရောက်မှုကြောင့်ဖြစ်ပြီး၊ အစိုင်အခဲနှစ်ခု ထိတွေ့မိသောအခါတွင် ဓာတ်အားဖလှယ်မှု ဖြစ်ပေါ်လာသည်။

အမှုန့်များသည် ကိရိယာအတွင်းသို့ စီးဆင်းသောအခါ၊ အမှုန်များနှင့် စက်ကြားရှိ ထိတွေ့မှုတွင် triboelectric သက်ရောက်မှုများ ဖြစ်ပေါ်သည်။

ရွေးချယ်ထားသော ပစ္စည်းနှင့် ထိတွေ့သောအခါ၊ GranuCharge သည် စီးဆင်းနေစဉ်အတွင်း အမှုန့်အတွင်းမှ ထုတ်ပေးသော လျှပ်စစ်ဓာတ်အား ပမာဏကို အလိုအလျောက် တိုင်းတာသည်။အမှုန့်နမူနာတစ်ခုသည် တုန်ခါနေသော V-tube အတွင်းသို့ စီးဆင်းသွားပြီး V-tube မှတဆင့် ရွေ့လျားလာသည်နှင့်အမျှ အမှုန့်ရရှိသည့်အားကို တိုင်းတာသည့် အီလက်ထရွန်းမီတာတစ်ခုနှင့် ချိတ်ဆက်ထားသော Faraday ခွက်ထဲသို့ ကျသွားသည်။မျိုးပွားနိုင်သောရလဒ်များအတွက် V-tube အား လှည့်ပတ်ခြင်း သို့မဟုတ် တုန်ခါသောကိရိယာဖြင့် မကြာခဏ ကျွေးပါ။

triboelectric effect သည် အရာဝတ္တုတစ်ခုအား ၎င်း၏ မျက်နှာပြင်ပေါ်တွင် အီလက်ထရွန်များရရှိစေပြီး အခြားအရာဝတ္ထုတစ်ခုသည် အီလက်ထရွန်ဆုံးရှုံးသွားကာ အပြုသဘောဆောင်သော အားသွင်းမှုကို ဖြစ်ပေါ်စေသည်။အချို့သောပစ္စည်းများသည် အခြားပစ္စည်းများထက် အီလက်ထရွန်ကို ပိုမိုလွယ်ကူစွာ ရရှိကြပြီး အလားတူပင် အခြားပစ္စည်းများသည် အီလက်ထရွန်များကို ပိုမိုလွယ်ကူစွာ ဆုံးရှုံးကြသည်။

ဘယ်ပစ္စည်းက အနုတ်ဖြစ်သွားပြီး အပြုသဘောဖြစ်သွားတဲ့ အီလက်ထရွန်ရရှိမှု သို့မဟုတ် ဆုံးရှုံးဖို့ ပါဝင်တဲ့ ပစ္စည်းတွေရဲ့ ဆွေမျိုးသဘောထားပေါ်မူတည်ပါတယ်။ဤခေတ်ရေစီးကြောင်းများကို ကိုယ်စားပြုရန်အတွက် ဇယား 1 တွင်ပြသထားသည့် triboelectric စီးရီးကို တီထွင်ခဲ့သည်။အပြုသဘောဆောင်သောငွေပေးချေရလေ့ရှိသောပစ္စည်းများနှင့် အနုတ်လက္ခဏာဆောင်သောငွေပေးချေမှုဖြစ်နိုင်ခြေရှိသောအခြားပစ္စည်းများကိုစာရင်းပြုစုထားသော်လည်း၊ အပြုအမူဆိုင်ရာသဘောထားများကိုမဖော်ပြသောပစ္စည်းများကိုဇယားအလယ်တွင်ဖော်ပြထားပါသည်။

အခြားတစ်ဖက်တွင်၊ ဤဇယားသည် ပစ္စည်းအားသွင်းမှုပုံစံ၏လမ်းကြောင်းပေါ်ရှိ အချက်အလက်များကိုသာ ထောက်ပံ့ပေးသောကြောင့် GranuCharge သည် အမှုန့်အားသွင်းသည့်အပြုအမူအတွက် တိကျသောတန်ဖိုးများကိုပေးစွမ်းရန် GranuCharge ကို ဖန်တီးထားသည်။

အပူပြိုကွဲမှုကို ခွဲခြမ်းစိတ်ဖြာရန် စမ်းသပ်မှုများစွာ ပြုလုပ်ခဲ့သည်။နမူနာများကို 200°C တွင် တစ်နာရီမှ နှစ်နာရီကြာ ထားခဲ့သည်။ထို့နောက်အမှုန့်ကို GranuDrum (အပူအမည်) ဖြင့်ချက်ချင်းခွဲခြမ်းစိတ်ဖြာသည်။ထို့နောက် အမှုန့်ကို ပတ်ဝန်းကျင် အပူချိန်သို့ ရောက်သည်အထိ ကွန်တိန်နာတစ်ခုထဲတွင် ထည့်ထားပြီး GranuDrum၊ GranuPack နှင့် GranuCharge (ဆိုလိုသည်မှာ "အေး") ကို အသုံးပြု၍ ခွဲခြမ်းစိတ်ဖြာပါ။

ကုန်ကြမ်းနမူနာများကို GranuPack၊ GranuDrum နှင့် GranuCharge ကို အသုံးပြု၍ တူညီသောစိုထိုင်းဆ/အခန်းအပူချိန်တွင် ခွဲခြမ်းစိတ်ဖြာပြီး နှိုင်းရစိုထိုင်းဆ 35.0 ± 1.5% နှင့် အပူချိန် 21.0 ± 1.0°C။

ပေါင်းစည်းမှုအညွှန်းကိန်းသည် အမှုန့်တစ်ခု၏ စီးဆင်းနိုင်မှုကို တွက်ချက်ပြီး ထိတွေ့မှုစွမ်းအားသုံးမျိုး (ဗန်ဒါဝါးလ်၊ သွေးကြောမျှင်နှင့် လျှပ်စစ်စတိတ်) တို့၏ မျက်နှာပြင် (အမှုန့်/လေ) ၏ အနေအထားပြောင်းလဲမှုများနှင့် ဆက်စပ်သည်။စမ်းသပ်မှုမပြုမီ နှိုင်းရစိုထိုင်းဆ (RH၊ %) နှင့် အပူချိန် (°C) တို့ကို မှတ်တမ်းတင်ပါ။ထို့နောက် အမှုန့်ကို ဒရမ်ပုံးထဲသို့ လောင်းချပြီး စမ်းသပ်မှုကို စတင်ပါ။

thixotropic parameters များကိုထည့်သွင်းစဉ်းစားသောအခါ ဤထုတ်ကုန်များသည် ကိတ်မုန့်ပြုလုပ်ရန် အထိခိုက်မခံကြောင်း ကျွန်ုပ်တို့ကောက်ချက်ချပါသည်။စိတ်ဝင်စားစရာမှာ၊ အပူဖိစီးမှုသည် နမူနာ A နှင့် B ၏ အမှုန့်များ၏ rheological အပြုအမူကို shear thickening မှ shear thinning သို့ ပြောင်းလဲခဲ့သည်။အခြားတစ်ဖက်တွင်၊ Samples C နှင့် SS 316L သည် အပူချိန်ကြောင့် မထိခိုက်ဘဲ ပါးလွှာခြင်းသာဖြစ်ကြောင်း ပြသခဲ့သည်။အမှုန့်တစ်ခုစီသည် အပူနှင့်အအေးခံပြီးနောက် ပိုမိုကောင်းမွန်စွာ ပျံ့နှံ့နိုင်မှု (ဆိုလိုသည်မှာ ပေါင်းစည်းမှုအညွှန်းကိန်းနိမ့်) ကို ပြသသည်။

အပူချိန်အကျိုးသက်ရောက်မှုသည် အမှုန်များ၏ တိကျသောမျက်နှာပြင်ဧရိယာပေါ်တွင်လည်းမူတည်သည်။ပစ္စည်း၏အပူစီးကူးနိုင်မှု ပိုများလေ၊ အပူချိန် (ဆိုလိုသည်မှာ ???225°?=250?.?-1.?-1) နှင့် 316?225°?=19?.?-1.?-1)၊ အမှုန်များ သေးငယ်လေ၊ အပူချိန်၏ အကျိုးသက်ရောက်မှုသည် ပိုအရေးကြီးလေဖြစ်သည်။မြင့်မားသောအပူချိန်တွင် အလုပ်လုပ်ခြင်းသည် အလူမီနီယံအလွိုင်းအမှုန့်များ ပျံ့နှံ့နိုင်မှု တိုးလာခြင်းကြောင့် ရွေးချယ်မှုကောင်းတစ်ခုဖြစ်ပြီး အအေးခံထားသောနမူနာများသည် သန့်ရှင်းလတ်ဆတ်သောအမှုန့်များနှင့် နှိုင်းယှဉ်ပါက ပို၍ကောင်းမွန်သော စီးဆင်းနိုင်မှုကို ရရှိစေသည်။

GranuPack စမ်းသပ်မှုတစ်ခုစီအတွက်၊ စမ်းသပ်မှုတစ်ခုစီမတိုင်မီတွင် အမှုန့်၏အလေးချိန်ကို မှတ်တမ်းတင်ထားပြီး နမူနာအား 1 မီလီမီတာ (သက်ရောက်မှုစွမ်းအင် ∝) တိုင်းတာသည့်ဆဲလ်၏ 1 mm (သက်ရောက်မှုစွမ်းအင် ∝) သက်ရောက်မှုအကြိမ်ရေ 500 သက်ရောက်မှုရှိသည်။နမူနာများကို အသုံးပြုသူနှင့် ကင်းသော ဆော့ဖ်ဝဲညွှန်ကြားချက်အရ တိုင်းတာသည့်ဆဲလ်များအတွင်းသို့ ဖြန့်ဝေပါသည်။ထို့နောက် မျိုးပွားနိုင်စွမ်းကို အကဲဖြတ်ရန်နှင့် ပျမ်းမျှနှင့် စံသွေဖည်မှုကို စစ်ဆေးရန် တိုင်းတာမှုများကို နှစ်ကြိမ်ပြုလုပ်ခဲ့သည်။

GranuPack ခွဲခြမ်းစိတ်ဖြာမှုပြီးမြောက်ပြီးနောက်၊ ကနဦးထုပ်ပိုးမှုသိပ်သည်းဆ (ρ(0))၊ နောက်ဆုံးထုပ်ပိုးမှုသိပ်သည်းဆ (ကလစ်အများအပြားတွင်၊ n = 500၊ ဆိုလိုသည်မှာ ρ(500))၊ Hausner အချိုး/Carr အညွှန်းကိန်း (Hr/Cr) နှင့် မှတ်တမ်းတင်ထားသော နှစ်ခု compaction dynamics နှင့်ဆက်စပ်သော ဘောင်များ (n1/2 နှင့် τ)။အကောင်းဆုံးသိပ်သည်းဆကို ρ(∞) ကိုလည်း ပြသထားသည် (နောက်ဆက်တွဲ 1 ကိုကြည့်ပါ)။အောက်ဖော်ပြပါဇယားသည် စမ်းသပ်ဒေတာကို ပြန်လည်ဖွဲ့စည်းထားသည်။

ပုံ 6 နှင့် 7 သည် အလုံးစုံ compaction မျဉ်းကွေးများ (အစုလိုက်သိပ်သည်းမှုနှင့် သက်ရောက်မှုအရေအတွက်) နှင့် n1/2/Hausner ပါရာမီတာအချိုးတို့ကို ပြထားသည်။မျဉ်းကွေးတစ်ခုစီတွင် ပျမ်းမျှအားဖြင့် တွက်ချက်ထားသော အမှားအယွင်းဘားများကို ပြသထားပြီး စံသွေဖည်မှုများကို ထပ်တလဲလဲ စမ်းသပ်မှုများမှ တွက်ချက်ထားသည်။

316L stainless steel ထုတ်ကုန်သည် အလေးဆုံးထုတ်ကုန် (ρ(0) = 4.554 g/mL) ဖြစ်သည်။ပုတ်သိပ်သည်းဆအရ SS 316L သည် အလေးဆုံးအမှုန့် (ρ(n) = 5.044 g/mL)၊ နောက်တွင် နမူနာ A (ρ(n) = 1.668 g/mL)၊ နောက်တွင် Sample B (ρ (n))၊ = 1.668 g/ml) (n) = 1.645 g/ml)။နမူနာ C သည် အနိမ့်ဆုံး (ρ(n) = 1.581 g/mL)။နမူနာ A သည် အပေါ့ပါးဆုံးဖြစ်ပြီး အမှားအယွင်း (1.380 g/ml) ကို ထည့်သွင်းစဉ်းစားရာတွင် နမူနာ B နှင့် C သည် ခန့်မှန်းခြေအားဖြင့် တူညီသောတန်ဖိုးရှိသည်။

အမှုန့်ကို အပူပေးသောအခါ၊ ၎င်း၏ Hausner အချိုးသည် လျော့နည်းသွားပြီး၊ နမူနာ B, C နှင့် SS 316L အတွက်သာ ဖြစ်ပေါ်သည်။နမူနာ A အတွက်၊ အမှားအယွင်းဘားများ အရွယ်အစားကြောင့် ၎င်းကို လုပ်ဆောင်၍မရပါ။n1/2 အတွက်၊ ဘောင်လမ်းကြောင်းများသည် ခွဲခြားရန် ပို၍ခက်ခဲသည်။နမူနာ A နှင့် SS 316L အတွက်၊ n1/2 ၏တန်ဖိုးသည် 200°C တွင် 2 နာရီအကြာတွင် လျော့ကျသွားခဲ့ပြီး အမှုန့် B နှင့် C အတွက် အပူအားတင်ပြီးနောက် တိုးလာသည်။

GranuCharge စမ်းသပ်မှုတစ်ခုစီအတွက် တုန်ခါမှု feeder ကို အသုံးပြုခဲ့သည် (ပုံ 8 ကိုကြည့်ပါ)။316L stainless steel ပိုက်ကို အသုံးပြုပါ။မျိုးပွားနိုင်မှုကို အကဲဖြတ်ရန် တိုင်းတာမှုများကို ၃ ကြိမ် ထပ်ခါတလဲလဲ ပြုလုပ်ခဲ့သည်။တိုင်းတာမှုတစ်ခုစီအတွက် အသုံးပြုသည့်ထုတ်ကုန်၏အလေးချိန်မှာ ခန့်မှန်းခြေ 40 ml ဖြစ်ပြီး တိုင်းတာပြီးနောက် မည်သည့်အမှုန့်မျှ ပြန်မရနိုင်ပါ။

စမ်းသပ်မှုမပြုမီ၊ အမှုန့်၏အလေးချိန် (mp, g)၊ နှိုင်းရလေထုစိုထိုင်းဆ (RH၊ %) နှင့် အပူချိန် (°C) တို့ကို မှတ်တမ်းတင်ထားသည်။စမ်းသပ်မှုအစတွင်၊ အမှုန့်ကို Faraday ခွက်ထဲသို့ထည့်ခြင်းဖြင့် မူလအမှုန့်၏ အားသွင်းသိပ်သည်းဆ (q0 µC/kg) ကို တိုင်းတာပါ။နောက်ဆုံးတွင်၊ အမှုန့်၏ထုထည်ကို မှတ်တမ်းတင်ပြီး စမ်းသပ်မှုအပြီးတွင် နောက်ဆုံးအားသွင်းသိပ်သည်းဆ (qf၊ µC/kg) နှင့် Δq (Δq = qf – q0) ကို တွက်ချက်ပါ။

ကုန်ကြမ်း GranuCharge ဒေတာကို ဇယား 2 နှင့် ပုံ 9 တွင်ပြသထားသည် (σ သည် ပြန်လည်ထုတ်လုပ်နိုင်မှုစမ်းသပ်မှု၏ရလဒ်များမှတွက်ချက်ထားသောစံသွေဖည်မှုဖြစ်သည်) နှင့်ရလဒ်များကို histograms အဖြစ်ပြသသည် (q0 နှင့် Δq ကိုသာပြသသည်)။SS 316L တွင် အနိမ့်ဆုံး ကနဦးကုန်ကျစရိတ်ရှိသည်။ဤထုတ်ကုန်တွင် အမြင့်ဆုံး PSD ပါရှိခြင်းကြောင့် ဖြစ်နိုင်သည်။ပဏာမ အလူမီနီယံအလွိုင်းမှုန့်၏ ကနဦးအားသွင်းမှုပမာဏနှင့်ပတ်သက်၍၊ အမှားအယွင်းများ၏အရွယ်အစားကြောင့် ကောက်ချက်မဆွဲနိုင်ပါ။

316L သံမဏိပိုက်နှင့် ထိတွေ့ပြီးနောက်၊ နမူနာ A သည် အမှုန့် B နှင့် C တို့နှင့် နှိုင်းယှဉ်ပါက အနိမ့်ဆုံး ပမာဏကို ရရှိခဲ့ပြီး၊ SS 316L အမှုန့်ကို SS 316L ဖြင့် ပွတ်တိုက်သောအခါတွင် အမှုန့်များ B နှင့် C တို့နှင့် နှိုင်းယှဉ်ပါက အားအနည်းဆုံး ပမာဏကို တွေ့ရှိသည် (triboelectric ကိုကြည့်ပါ၊ စီးရီး)။ထုတ်ကုန် B သည် A ထက် ပိုမိုကောက်ခံဆဲဖြစ်သည်။ နမူနာ C အတွက်၊ လမ်းကြောင်းသည် ဆက်လက်ရှိနေသည် (အပြုသဘောဆောင်သော ကနဦးအားသွင်းမှုနှင့် ယိုစိမ့်ပြီးနောက် နောက်ဆုံးအားသွင်းမှု)၊ သို့သော် အပူဓာတ်ပြိုကွဲပြီးနောက် တာဝန်ခံအရေအတွက် တိုးလာသည်။

200°C တွင် အပူဖိစီးမှု 2 နာရီကြာပြီးနောက်၊ အမှုန့်၏အပြုအမူသည် အံ့မခန်းဖြစ်လာသည်။နမူနာ A နှင့် B တွင်၊ ကနဦးအားသည် လျော့နည်းသွားပြီး နောက်ဆုံးအားအား အနှုတ်မှ အပြုသဘောသို့ ပြောင်းလဲသည်။SS 316L အမှုန့်သည် အမြင့်ဆုံးကနဦးအားသွင်းမှုရှိပြီး ၎င်း၏အားသွင်းသိပ်သည်းဆပြောင်းလဲမှုသည် အပြုသဘောဖြစ်လာသော်လည်း နိမ့်နေသေးသည် (ဆိုလိုသည်မှာ 0.033 nC/g)။

အလူမီနီယမ်အလွိုင်း (AlSi10Mg) နှင့် 316L သံမဏိအမှုန့်များ၏ ပေါင်းစပ်အပြုအမူအပေါ် အပူချိန် 200 ဒီဂရီစင်တီဂရိတ်တွင် 2 နာရီအကြာတွင် ပတ်ဝန်းကျင်လေရှိမူလအမှုန့်များကို ပိုင်းခြားစိတ်ဖြာပြီး ကျွန်ုပ်တို့သည် အပူလျော့သွားခြင်း၏ အကျိုးသက်ရောက်မှုကို စုံစမ်းစစ်ဆေးခဲ့ပါသည်။

မြင့်မားသောအပူချိန်တွင် အမှုန့်များအသုံးပြုခြင်းသည် ထုတ်ကုန်၏ပျံ့နှံ့နိုင်မှုကို တိုးတက်စေပြီး ဤအကျိုးသက်ရောက်မှုသည် မြင့်မားသောတိကျသောမျက်နှာပြင်ဧရိယာနှင့် အပူစီးကူးနိုင်သောပစ္စည်းများပါရှိသော အမှုန့်များအတွက် ပို၍အရေးကြီးပုံရသည်။GranuDrum ကို စီးဆင်းမှုကို အကဲဖြတ်ရန် အသုံးပြုပြီး၊ GranuPack အား တက်ကြွစွာ ဖြည့်သွင်းခြင်းဆိုင်ရာ ခွဲခြမ်းစိတ်ဖြာမှုအတွက် အသုံးပြုပြီး 316L Stainless steel tubing နှင့် ထိတွေ့သော အမှုန့်၏ triboelectricity ကိုခွဲခြမ်းစိတ်ဖြာရန် GranuCharge ကို အသုံးပြုခဲ့သည်။

အပူဖိစီးမှုဖြစ်စဉ်ပြီးနောက် အမှုန့်တစ်ခုစီအတွက် Hausner coefficient (အရွယ်အစား အမှားအယွင်းကြောင့် နမူနာ A မှလွဲ၍) တိုးတက်မှုကိုပြသသည့် GranuPack ကို အသုံးပြု၍ ဤရလဒ်များကို ဖန်တီးထားပါသည်။ထုပ်ပိုးမှုဆိုင်ရာ ကန့်သတ်ချက်များ (n1/2) ကိုကြည့်ပါက အချို့သောထုတ်ကုန်များသည် ထုပ်ပိုးမှုအမြန်နှုန်း တိုးလာနေချိန်တွင် အခြားထုတ်ကုန်များသည် ဆန့်ကျင်ဘက်အကျိုးသက်ရောက်မှုရှိသည် (ဥပမာ- နမူနာ B နှင့် C) ကြောင့် ပြတ်သားသောလမ်းကြောင်းများမရှိပေ။

စာတိုက်အချိန်- Jan-10-2023